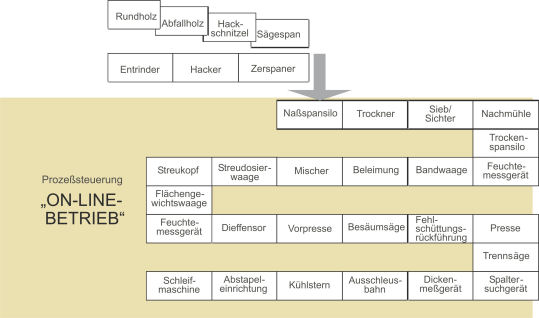

Spanaufbereitung:

Die Zerkleinerung des Holzes kann in drei Haupttypen unterschieden werden:

- Hacken – hier wird das Holz bzw. der Span auf Länge geschnitten

- Zerspanen – hier wird das Holz bzw. der Span auf Dicke geschnitten, ein ähnlicher Vorgang wie beim Hobeln

- Mahlen – hier wird das Holz in seiner Struktur zerrieben

Der Rohstoff wird überwiegend im feuchten Zustand aufbereitet. Dadurch können schönere und gleichmäßigere Späne hergestellt werden. Es erhöht die Ausbeute an verwendbaren Spänen und der Energieaufwand ist geringer. Besonders bei der Verwendung von Recyclingholz liegt zwischen den einzelnen Verarbeitungsstufen immer wieder eine Reinigungsstufe, um Fremdkörper bzw. störende Bestandteile auszusondern.

Trocknung der Späne:

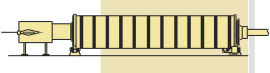

Das Prinzip der Spänetrocknung ist meist eine Konvektionstrocknung in einem rotierenden Trommeltrockner. Die erhitzte Luft muss die Feuchte aufnehmen und abtransportieren. Das abgeführte Wasser ist als weiße Dampffahne über den Anlagen oft weit sichtbar. Damit aber nur der Wasserdampf in die Umwelt gelangt, werden die Abgase z. B. über Zyklone, Filter, E-Filter und Nasswäscher gereinigt.

Trennung der Späne:

Die Trennung der Späne erfolgt meist in vier Sortimente:

Die Trennung der Späne erfolgt meist in vier Sortimente:

- Staub (Partikel kleiner 0,1 mm), wird meistens der thermischen Verwertung zugeführt

- Deckschichtmaterial (Partikel zwischen 0,1 und 1,5 mm)

- Mittelschichtmaterial (Partikel zwischen 1,5 und 4 mm)

- Grobmaterial – dieses Material wird nachgemahlen und wieder zurückgeführt

Die Trennung erfolgt durch Siebung und/oder Sichtung der Späne. Siebung: erfolgt über mechanische Siebe und ist eine Klassifizierung der Späne nach Größe Sichtung: erfolgt pneumatisch und ist eine Klassifizierung der Späne nach dem spezifischen Gewicht. Hier werden auch mineralische und metallische Bestandteile ausgeschleust.

Beleimung der Späne:

Die Späne müssen getrennt nach Mittelschicht und Deckschicht „beleimt“ werden. Beleimung der Späne bedeutet in diesem Zusammenhang, das dosierte Zusammenbringen von Bindemittel und Spänen sowie das gleichmäßige Verteilen des Bindemittels auf den Spänen.

Das Gewicht der Späne wird mit einer Bandwaage erfasst und dem Mischer zugeführt. Gemäß der vorgegebenen Rezeptur werden die Bindemittelkomponenten in den Mischer eingesprüht. Es kann auch noch Wasser, Feuerschutzmittel, Formaldehydfänger oder zur Erzielung spezifischer Eigenschaften notwendige Substanzen zugegeben werden.

Das Gewicht der Späne wird mit einer Bandwaage erfasst und dem Mischer zugeführt. Gemäß der vorgegebenen Rezeptur werden die Bindemittelkomponenten in den Mischer eingesprüht. Es kann auch noch Wasser, Feuerschutzmittel, Formaldehydfänger oder zur Erzielung spezifischer Eigenschaften notwendige Substanzen zugegeben werden.

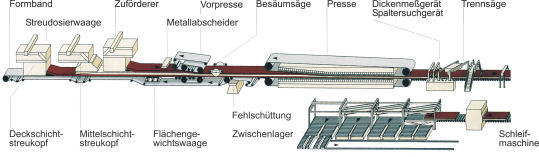

Streuung des Spanvlieses:

Die Aufgaben der Streustation sind:

- die Späne über die Breite gleichmäßig zu verteilen

- die Späne über die Länge gleichmäßig auszutragen

- die Späne in einer erwünschten Verteilung über die Plattendicke auszutragen

Bei einer üblichen Möbelplatte sollte in der Mittelschicht das Spangut homogen verteilt sein.Die Deckschichten bzw. Oberflächen der Platten sollen später dicht und geschlossen sein. Deshalb wird die Deckschicht separat gestreut, in dem die feinen Holzpartikel an der Oberfläche liegen.

Heißpresse:

In der Heißpresse erhält die Platte ihre spätere Dicke und Struktur. In der Presse muss nicht nur der Leim abbinden, sondern auch das Holz plastifiziert und bleibend verformt werden. Dieser Prozessschritt ist sehr komplex und wird auch noch von anderen Faktoren beeinflusst.

Für die Spanplattenherstellung werden heute meistens kontinuierliche Pressen verwendet.

Plattenformatierung und Kühlung:

Nach der Presse muss die Endlosplatte besäumt und auf Länge geschnitten werden. Die mit der Pressgeschwindigkeit synchronisierte Diagonalsäge trennt die Platte auf eine vorbestimmte Länge. Im Kühlstern werden die Platten auf die Lagertemperatur gebracht.

Schleifen und Kalibrierung:

Alle Platten haben nach dem Pressen eine so genannte „Presshaut“. Diese Schicht besitzt nur eine sehr geringe Festigkeit, die für eine spätere Beschichtung nicht ausreicht. Durch das Schleifen wird diese Schicht entfernt und die Platte wird auch noch kalibriert.

Der Text dieser Inhaltsseite wurde von Herrn Jörg Scriba (Fa. Dieffenbacher) erstellt.